ソリューション

電子部品

ものづくり戦略の潮流

顧客要求を先取りした提案

デザイン・インを強化。顧客に一歩踏み込んだ差別化提案の実現。

マス・カスタマイゼーション強化

プロセス、材料、設計仕様の標準化。安定した供給、納期、品質の確保。

グローバル生産の統括マネジメント

海外拠点自立化のための人材や情報資源の有効活用。

電子部品業界で

求められるデジタル変革

次世代の産業や経済社会の実現に欠かすことのできない電子部品。その重要性は今後益々高まり、かつてないスピードでグローバルな事業展開が進むことが想定されます。競争力を維持強化するにあたっては、多種多様な顧客ニーズをもとに、複数の要素技術を活用して最適な製品を提供できる開発力・企画力が重要になります。デジタル化により、膨大な量の開発案件情報を組織間でタイムリーに共有することで生産性向上・安定供給を実現。多角的な意思決定と強い技術をベースにした更なる差別化が可能になります。

ソリューション紹介

01顧客仕様の正確な伝達と

案件管理効率化

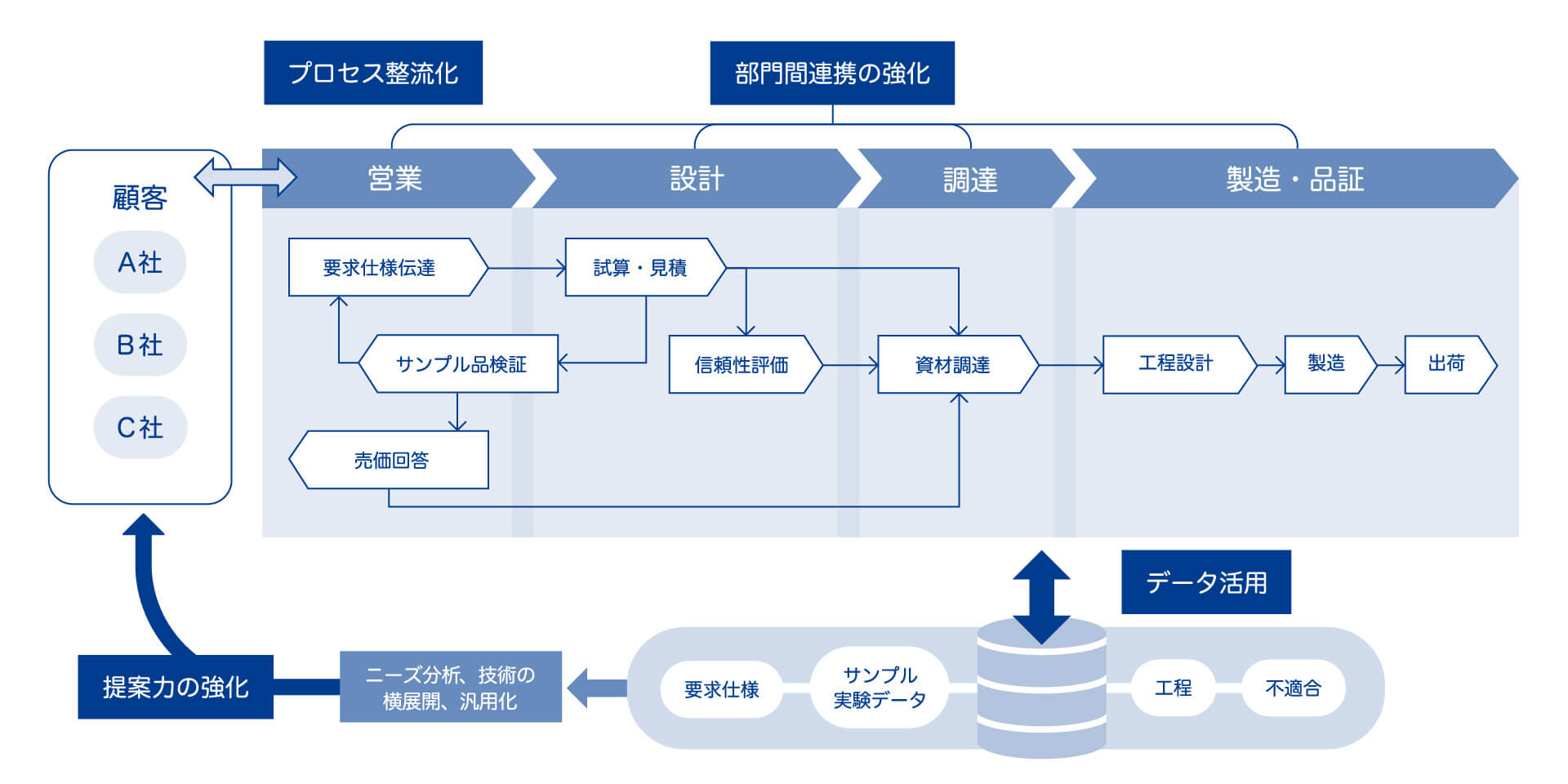

個別受注型製造業のものづくりは、顧客要求仕様をベースに、見積・試作依頼・調達依頼などの複雑で多種な業務を、営業~設計~製造で密に連携しながら進みます。要求特性や仕様、部品表をデジタル化して、正確に部門間共有することが、見積精度向上やリードタイム短縮につながります。また、個別受注案件にまつわる用途情報や技術情報の横展開が、提案力強化やデザイン・インの第一歩となります。

- 製品開発プロジェクト管理

- 製品開発プロセスの標準化、最新情報と進捗のリアルタイム共有でコンカレント開発を実現。

- 部品表(BOM)

- 製品情報のマスターデータ化、部品構成と関連ドキュメントを一元管理、各種業務での設計情報の利用を促進。

02過去の知見や技術情報

の有効活用

技術者が複数案件を抱えながら同時並行に開発を進める多品種少量生産においては、様々な情報を有効活用することでものづくり課題を効果的に潰しこむ必要があります。過去のDRの指摘事項や過去トラ等をタイムリーに確認することで、品質確保と納期遅延防止につながります。

- デザインレビュー管理

- デザインレビューに関する全ての情報を一元管理し、効果的かつ効率的な運営で開発手戻り防止・品質の向上を実現します。

- 過去トラ管理

- 過去トラをデータベース化し、業務で使える仕組みを構築。

03生産の垂直立上げ

生産の垂直立上げには、上流からの設計情報を参照しながら、設計・調達・品質保証部門など部門間での密度の高い情報共有が不可欠です。また、海外生産活動の拡大に伴い、新たな海外拠点やラインの立ち上げ、技術移転と人材育成の要求が高まります。熟練技術者の技の移転を加速して、組織能力を向上します。

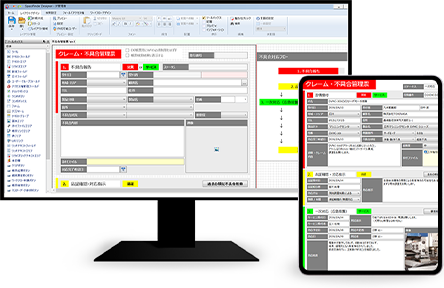

04品質保証業務

の高度化

万が一クレームが発生した場合の初動対応が、顧客との関係維持を左右します。正確な情報を関係者へいち早く伝達し対応状況を組織的に把握することが重要です。対策立案や是正処置完了まで、関係者がフォローアップすることで再発防止は徹底されます。

また、不具合発生のきっかけとなりがちな工程変更においても、厳格な審査プロセスを遵守しつつ部門を越えた処理をスピードアップさせるデジタル化が有効です。

イベント・セミナー

ゲスト講演や当社オリジナルコンテンツを通じて

業務改革やDX推進のポイントをご紹介いたします。

お問い合わせ

受付時間 9:00-17:30(土・日・祝除く)

メールマガジン登録

「ダイキン 製造業向けITソリューションNEWS」

イベント情報やものづくりブログなどお客様に役立つ情報をお届けします。

製造業向けITソリューション

製造業向けITソリューション 品質DX支援 QX digital solution

品質DX支援 QX digital solution 建設業務改善ソリューション

建設業務改善ソリューション ビル管理業務支援 DK-CONNECT BM

ビル管理業務支援 DK-CONNECT BM FILDER SiX TOP

FILDER SiX TOP FILDER SiX 電気 TOP

FILDER SiX 電気 TOP Rebro D TOP

Rebro D TOP データ・サイエンス・ソリューション Pipeline Pilot

データ・サイエンス・ソリューション Pipeline Pilot ライフサイエンス向けソフト Discovery Studio

ライフサイエンス向けソフト Discovery Studio マテリアルサイエンス向けソフト Materials Studio

マテリアルサイエンス向けソフト Materials Studio 電子実験ノート

電子実験ノート 総合3DCG 制作ソフトウェア Maya

総合3DCG 制作ソフトウェア Maya 総合3DCG 制作ソフトウェア 3ds Max

総合3DCG 制作ソフトウェア 3ds Max 3Dキャラクタアニメーション制作ソフトウェア MotionBuilder

3Dキャラクタアニメーション制作ソフトウェア MotionBuilder モーションキャプチャーシステム Xsens MVN

モーションキャプチャーシステム Xsens MVN