品質保証部門

3つの数字

65%

「市場環境において品質をめぐる競争激化を感じる」

- ※経済産業省「ものづくり白書」(2020年)

複雑化する品質保証業務を適切・効率的に対処できる組織能力の強化。

42%

「原因究明・再発防止策不徹底」に起因する品質トラブル

- ※経済産業省「ものづくり白書」(2019年)

不適合事象と真因を上流工程へフィードバック。出口管理から源流作りこみの強化。

58%

「品質トラブルは瞬時に現場責任者に共有できている」

- ※経済産業省「ものづくり白書」(2019年)

トラブル内容や対応進捗を関係部門で共有できる情報基盤の整備。

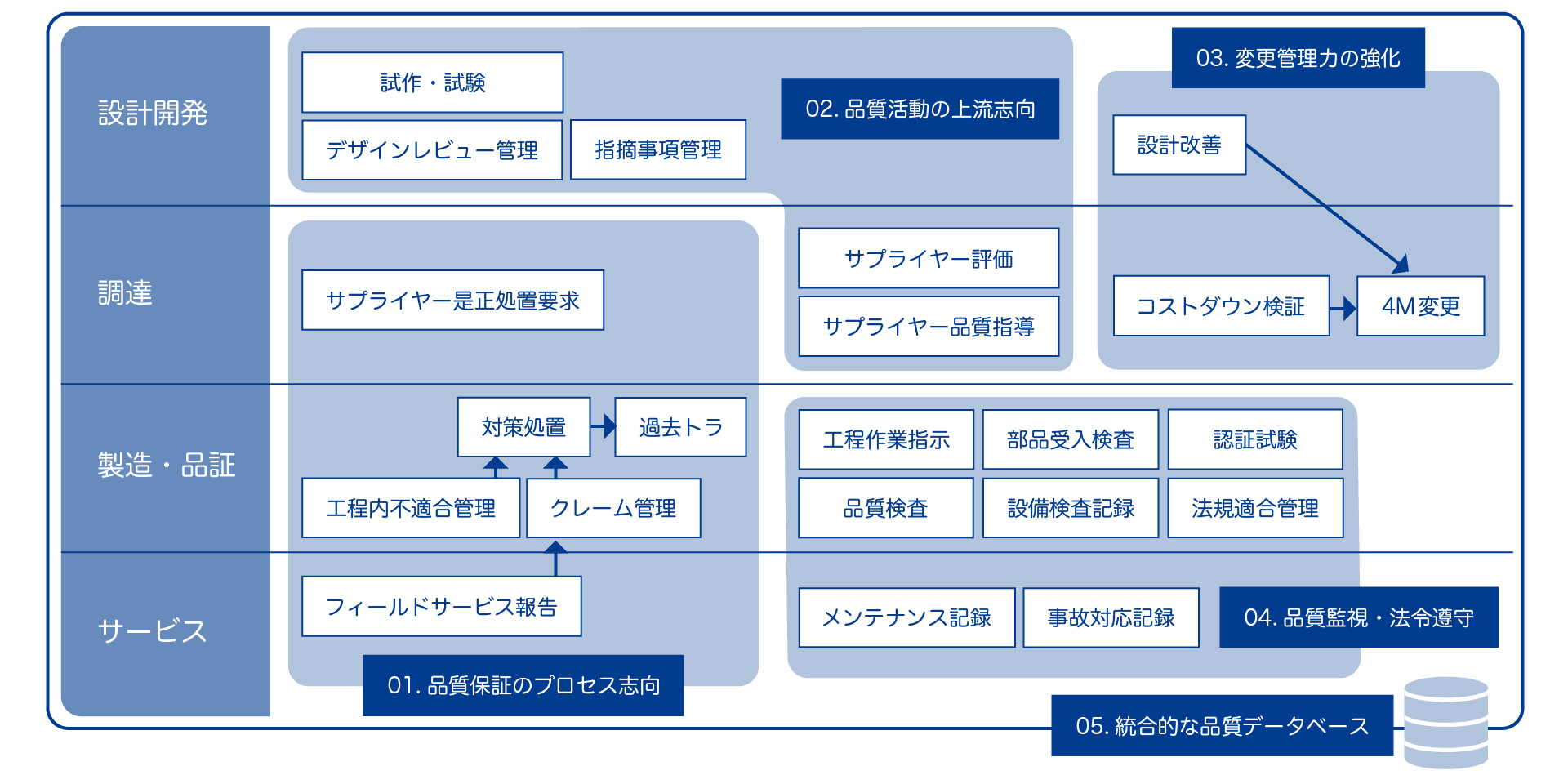

これからの品質保証部門に

求められるデジタル変革

モノづくりの環境変化は、品質保証業務の複雑化と拡大を加速させています。品質保証業務の流れの正しさを追求すると共に、生産・顧客・サービスで生まれる情報をもとにした正確な判断と迅速な処置が重要になります。また、品質を今まで以上に守り抜くためには、出口管理方式に加え、一層の源流作りこみの強化が求められています。発生する品質課題を、個々に処置をするための情報管理に留まらず、多種の情報源から発信される品質情報を統合して、アジャイルで高度な判断や意思決定をするための仕組みの構築が必要となります。

ソリューション紹介

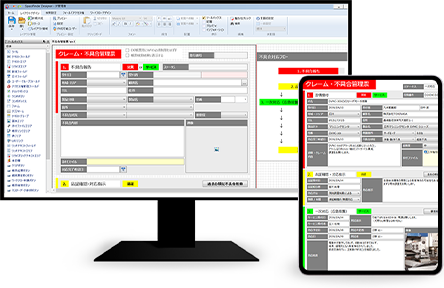

01品質保証のプロセス志向

クレーム発生時、正確な情報を関係者へいち早く伝達することで、すばやい初動対応が可能になります。また、重要不具合の場合は、その後の是正処置完了までトレースしながら再発防止を徹底します。個別作業だけではなく、組織の仕事の流れを可視化してフォローアップすることで、煩雑な品質保証プロセスを効果的に実施します。

- クレーム管理

- クレーム発生~初動処置~原因調査~是正処置までの複雑なプロセスを確実・迅速に実施できる環境を構築します。

02品質活動の上流志向

不具合事象・原因・対策結果は、品質データベースとして体系的に管理し、組織的に活用します。設計基準書・手順・チェックリストに反映したり、次の新製品開発のデザインレビューで審議することで再発防止を強化します。

- デザインレビュー管理

- デザインレビューに関する全ての情報を一元管理し、効果的かつ効率的な運営で開発手戻り防止・品質の向上を実現します。

- 過去トラデータベース

- 過去トラをデータベース化し、業務で使える仕組みを構築。

03変更管理力の強化

ものづくりの複数部門に影響する変更情報を同時共有することで、厳格な審査・スムーズな顧客調整・品質確保が可能になります。変化点や履歴をデータベース化し、ものづくりにおける変化を組織的に把握して正常な状態を維持します。

- 工程変更管理

- 工程変更プロセスを標準化し一元管理することにより、確実な顧客調整、品質の確保、生産への適用を実現。

04品質監視・法令遵守

検査結果や初期流動品情報をモニタリングすることで品質拡大を防ぎます。検査結果収集や報告書作成は半自動化することで人的ミスや改ざんを防止し、コンプライアンスを強化します。法規情報はデータベースとして一元管理することで、煩雑な法規管理の省力化が図れます。

- 出荷・受入検査データベース

- 検査仕様と検査結果をデータベース化。検査業務をデジタルで運営し、製品品質のトレーサビリティも確保。

- 製品規格データベース

- 製品情報、組成情報、含有化学物質情報をデータベース化し、各種規制への対応強化、GHSへの対応を実現。

05統合的な品質データベースの活用

市場不具合、場内不適合、サービス状況、ワランティ情報など、多様な収集の仕組みが混在する情報を統合します。品質向上に欠かせない情報を統合することで、迅速な判断をもとに品質活動を実施します。

- 品質データベース

- 品質に関するあらゆる情報をデータベース化。製品力を高め、顧客ロイヤリティ向上に繋がる仕組みを実現。

品質保証部門のよくあるご質問

市場不具合や場内不適合業務を電子帳票で管理することで、受付~是正対応までの情報を時系列・体系的に蓄積できます。品質情報の再利用性が大幅に向上します。

グラフ機能により、リアルタイムで品質傾向を分析・レポーティングできます。

イベント・セミナー

ゲスト講演や当社オリジナルコンテンツを通じて

業務改革やDX推進のポイントをご紹介いたします。

お問い合わせ

受付時間 9:00-17:30(土・日・祝除く)

メールマガジン登録

「ダイキン 製造業向けITソリューションNEWS」

イベント情報やものづくりブログなどお客様に役立つ情報をお届けします。

製造業向けITソリューション

製造業向けITソリューション 品質DX支援 QX digital solution

品質DX支援 QX digital solution 建設業務改善ソリューション

建設業務改善ソリューション ビル管理業務支援 DK-CONNECT BM

ビル管理業務支援 DK-CONNECT BM FILDER SiX TOP

FILDER SiX TOP FILDER SiX 電気 TOP

FILDER SiX 電気 TOP Rebro D TOP

Rebro D TOP データ・サイエンス・ソリューション Pipeline Pilot

データ・サイエンス・ソリューション Pipeline Pilot ライフサイエンス向けソフト Discovery Studio

ライフサイエンス向けソフト Discovery Studio マテリアルサイエンス向けソフト Materials Studio

マテリアルサイエンス向けソフト Materials Studio 電子実験ノート

電子実験ノート 総合3DCG 制作ソフトウェア Maya

総合3DCG 制作ソフトウェア Maya 総合3DCG 制作ソフトウェア 3ds Max

総合3DCG 制作ソフトウェア 3ds Max 3Dキャラクタアニメーション制作ソフトウェア MotionBuilder

3Dキャラクタアニメーション制作ソフトウェア MotionBuilder モーションキャプチャーシステム Xsens MVN

モーションキャプチャーシステム Xsens MVN