公開日:2024年10月16日

前回の記事では、コンカレント(concurrent:同時並行)な活動を考えましたが、その次に実現したいのがフロントローディング(front-loading:前に負荷をかける)です。後工程で発生する課題を前倒しで考えて防止する業務改善ですが、技術的側面だけでなく組織の合意も必要で、なかなか上手く進まないことが多いです。今回は、その成功要因を探りたいと思います。

1. フロントローディングとは?

フロントローディングを直訳すると、設計の前工程に多くの負荷を与えることで、後工程で予測される不具合防止や、品質・コストの改善及び工期短縮を目的とします。設計の前段階は未確定情報が多く、様々な要望の採用余地も多いため、効果の期待が高まります。 実際の仕事現場では、フロントローディングを次の四つの活動で実践しています。

- (1)予測技術の高度化による設計パラメータの検討水準の向上

- (2)前工程と後工程の密な連携により前工程へ後工程の要求を早期伝達

- (3)後工程が情報を先取りする仕事のオーバーラップ

- (4)仕事を並行で進める

仕事現場では、「調達コストダウンよりも設計コストダウン」「製造品質の向上は設計時の作り込みが大切」と、上流工程の重要性が言われてきましたが、これらは(1)、(2)に相当します。組織を挙げた協業で、「立ち上げ期間を短縮しよう」という話は(3)、(4)を指します。このようにフロントローディングは、モノづくり企業の様々な改善効果が期待できます。

実務現場では、製品上市前に「なぜか」様々なトラブルが大量発生し、疲弊することが茶飯事ではないですか。緊急対応の増員と休日出勤を繰り返し、働き方改革を期待する声も挙がります。こんな時、「前工程でよく考えておけ」と号令が掛り、フロントローディングが注目されます。しかし、「前工程の技術者が過重負荷に耐えられない」「細かいことは後工程で擦り合わせ(調整)すれば良いのに」といった、現実的な声で改善が進まないこともあります。理想通りに進まないのがフロントローディングの運命かもしれませんが、今回の記事では、その現実解を探りたいと思います。

2. デジタル技術とQMSが後押ししたフロントローディング

1980年代の自動車開発では、競争激化により開発期間短縮が強く要請されました。こんな時期、大部屋方式の「わいがや」開発が一般化して、コンカレントとフロントローディングの実践が普及しました(Clark & Fujimoto,1991)。そのような時代要請に応えたのが、デジタル技術の進化です。

1990年頃には3D-CADの性能向上と普及で、前回の記事のボーイング777開発で説明した、組織横断の情報共有や高度なシミュレーションが実現しています。また3D-CADは、組織間の情報共有、すなわちコンカレント・エンジニアリングの推進にも寄与してきました(竹田他,2004)。近年、DFM(Design For Manufacturing)を実装した3D-CADの普及や、メタバースによる仮想空間上の製品評価の可能性も高まり、デジタル技術を活用した前工程の予測精度向上が加速的に進んでいます(野村・三輪,2022)。

一方、QC活動及びISO9000といった品質マネジメントシステム(QMS)の側面もフロントローディングに寄与しています。たとえば、実験計画法やタグチメソッドといったロバスト設計を実現する最適化手法や、品質機能展開といった顧客のニーズ(要求品質)を製品の開発要素(品質特性)に変換する工学手法が普及し、後工程の手戻り防止や開発期間短縮に貢献しました。このように、「(1)予測技術の高度化による設計パラメータの検討水準の向上」が、デジタルと品質の両面から進展しています。

また、QMSは設計審査(DR)の実施を定着させました。DRは早期の問題予測を要求し、前述のシミュレーションや工学手法の活用を支えました。DRのCFT(Cross-functional Team)審査は、(2)の後工程の要求の早期伝達を促進します。近年は3D映像の仮想組立を活用した審査が普及し、(1)の予測技術活用を高めています。

3. ダイナミックなフロントローディングを目指して

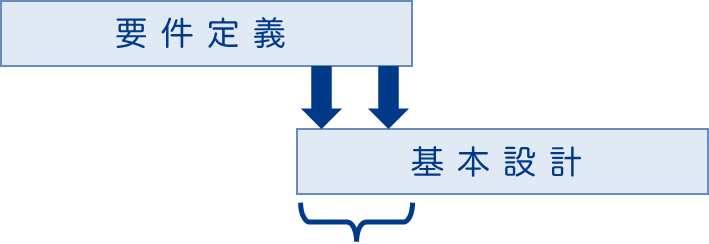

続いて、(図1)で表現できるシーケンシャルなプロセスに注目し、「(3)後工程が情報を先取りする仕事のオーバーラップ」について考えます。後工程は前工程が製作する情報を、「検討の途中段階」から入手して、早めに(フライング的に)動きたいのが心情です。しかし、プロセス間を横断する情報の確実性や信頼度が低い場合、後工程で「やり直し」によるトラブル発生が必至です(青島,1998)。よって、上流と下流が高密度にコミュニケーションを取って、必要度と確実性や信頼度を見極め、如何に選択的に情報を先取りするかがポイントです。

経験的に、「確定度が高い、もう変化しない部分」は伝達可能です(安定度高)。例えば樹脂金型なら、概ねの製品サイズや樹脂種類などは、過去のラインナップなどの経験知から情報の確実性を判断できます。一方、細部は情報精度が低く、伝達には耐えられません(精度低)。このように、粗くても使える情報/使えない情報を区分して考えるべきです。欲しい情報の種類は下流工程で、情報の安定度や精度は上流工程で判断でき、この擦り合わせ部分が、密なコミュニケーションのコア部分です。

コア部分を精緻化するためには、どうすれば良いでしょう。昭和では、わいがや会議や大部屋主義になるのですが、令和の仕掛けとして「伝達情報の標準化」はどうでしょうか。上流下流の各接点で伝達すべき情報の全体像を把握し、情報を区分して「見える化及び共有化」する思考です。下流側は欲しい情報のアップロード状況を観察し、アップロードされた情報の安定度や精度のレベルを、ピンポイントにコミュニケーションします。上流から、「ここまで決まった」が五月雨式に開示されるイメージです。下流の「今一番欲しい」は、開発状態によって変化するので、情報の「見える化及び共有化」は重要です。

この実現には、業務プロセスの標準化と固定化、各仕事のインプットとアウトプット情報の定型化、そしてそれらを実現する情報統合基盤が必要です。「アッと驚く」新商品でなく、定番商品の継続的開発の場合、このような業務プロセス標準化(ナビゲーション化)を中心に置いた、情報先取りというフロントローディングは、たいへん良く効く薬です。

(図1)シーケンシャル開発モデルにおけるオーバーラップ

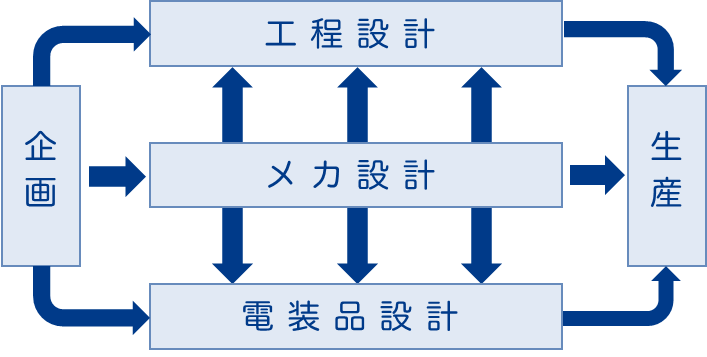

次に、「(4)仕事を並行で進める」、すなわち後工程といわれる生産や調達に関わる仕事を、開発と並列で進めるフロントローディングの可能性を考えます。前回のコンカレントで議論したのは、(図2)のラグビー型開発の実現です。前回記事では、DR等の節目における組織横断のコミュニケーションが鍵とお話ししましたが、実行場面では更なる工夫が必要です。その一つは、決めるべき「パラメータ数」の減少です。

そこで、インターフェイス(I/F)を標準化した製品モジュール化構想が浮上します。その狙いの一つが、モジュールの自在な組み合わせによる多品種化です。二つ目は、I/Fの標準化により、設計時に決定すべき情報量の減少です。

自動車生産の歴史では、T型フォードの単一車種生産がGMのフルライン生産に進化し、部品の共通化による量産効果を維持しながら、一部部品の個別化で多品種化を実現しました。自動車はマスカスタマイゼーションを実現する、プラットフォーム共通化とモジュール化の歴史です。しかし、自動車や家電といった多様性と差別性を武器にする商品では、高水準のモジュール化は無理があり、やはり商品独自の自由度が欲しくなり、そこに企業独自の工夫が生じます。

(図2)ラグビー型開発モデル

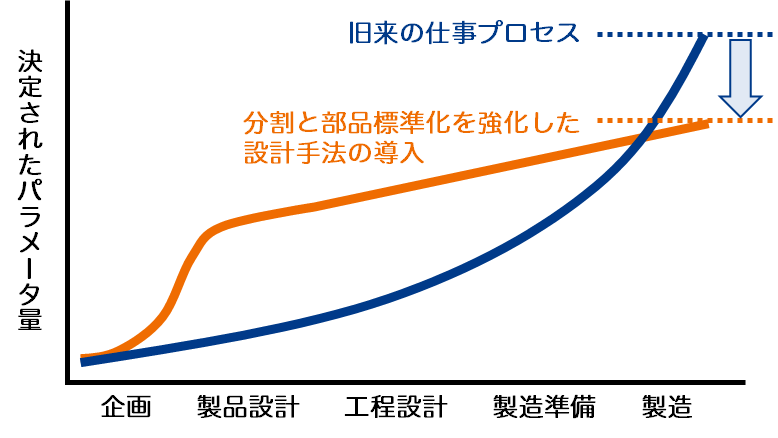

マツダの車づくりは、生産性設計に独自のコモンアーキテクチャ構想を取り入れ、設計ルールの統一を進めています。設計段階で生産のタクトタイム統一をキッチリ織り込み、混流生産を実現しています。これは、実施すべき作業と手順に中に、前工程へ後工程の要求が早期伝達される仕組みが埋め込まれ、上手くフロントローディングを実現している例といえます。冷蔵庫の事例でも、プラットフォーム※1に機能部品のモジュール化を加えて、多品種化を実現しています(小林他,2018)。この場合、何をプラットフォームにして、何をモジュール化するかがポイントと指摘されるように、この分割点は各企業の組織能力や技術の特徴の影響を受け、その実践は異なります。いわば、この見極めが競争力の源泉とも言えます。本例の様に、製品構成部品の分離と標準化が成功すれば、標準化されたI/Fを組織間の接点として、並行開発の水準は高まります。人の行動に頼るだけでない、デジタル技術、情報管理、標準化・ルール化、アーキテクチャ、といった多眼的にフロントローディングを考えると面白いです。

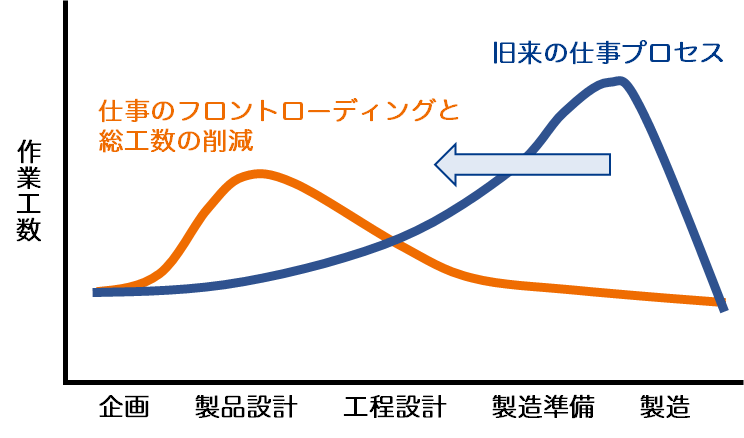

最後に考えたいのが、あえて「設計しないという選択肢」です。ECMでは工程が進むにつれて、技術者により創出される情報量が対数的に増加します。例えば「ある新部品」が設計されれば、製造方法・調達・原価・法律などの情報が、時間と共に付加されて増加します。前述のプラットフォームやモジュール化という標準化を進めることで、技術構想段階で主要部品が選定されるだけで、自然に多くの情報が確定します。それによって、最終的に彼らが創出する情報量も削減できるとの考えです。新製品開発で、社内標準部品を大量に採用することで、サイズやデザイン等では「ベストチョイス」にならないが、最高のコストダウン・生産性・工期短縮が実現するということです。あえて、新しい設計を放棄しても全体最適を優先する考えです。創出される情報総量が減少することで、旧来より言われていた総工数の少なくなるフロントローディングが、もっと実感できるはずです。

- ※1自動車の場合、プラットフォームは車の共通化された骨格部分で、企業により異なりますが、シャーシやエンジン及び駆動系がそれにあたります。同一のプラットフォームで、ボディ形状やシート配置などの変更で、多くの車種を生み出すことができます。

(図3)創出情報の削減と工数削減

4. モチベーションの視点から

フロントローディングの記事を書いていると、直ぐに思い出すのが、製品開発の上流担当と下流担当は「組織が異なる」という点です。多忙な時期に、更に広範囲に「FMEAを検討しろ」と言われると心が折れモチベーションが下がります。この課題は、これまで、あまり議論されていないのではないでしょうか。組織間で「みんな仲良く」なれば、壁は取りさらわれますが、一周回って「大部屋主義で脱セクショナリズム!」というのも、ジョブ型雇用に代表される個人業務の明確化の流れにフィットしません。

前工程に負荷を掛けることは理想ですが、無手勝流では挫折は確実です。業務負荷と人材配置といったリソース管理に加え、管理上のKPI設定も工夫が必要です。デジタル技術、情報管理、標準化・ルール化、アーキテクチャといった、フロントローディングを促進する諸要素が、企業戦略に組み込まれ、従業員の行動を下支えする必要があるでしょう。DX先進企業では、業務の標準化・見える化を更に進め、ICTをつかった仕事のナビゲーションや情報共有プラットフォームの整備で、課題解決を図っています。とにかく、「みんな仲良く」の心を高めるマネジメントは、永遠の課題かもしれません。

5. DX先進企業の業務改革事例

ICTを活用し業務の標準化およびグローバル統合情報基盤の構築に取り組まれた事例をご紹介します。

- JFEエンジニアリング株式会社

- 設計業務の標準化とノウハウ活用でコスト競争力と設計精度を追求

【参考文献】

Clark, K. B., & Fujimoto, T.(1991).Production development performance: Strategy, organization, and management in the world auto industry. Boston: Harvard Business School Press.

Terwiesch, C., Loch, C. H., & De Meyer, A.(2002). Exchanging preliminary information in concurrent engineering: Alternative coordination strategies. Organization Science, 13(4), pp402–419.

青島矢一(1998)「「日本型」製品開発プロセスとコンカレント・エンジニアリング : ボーイング777開発プロセスとの比較」一橋論叢120(5),711-735頁。

柴田友厚・玄場公規・児玉文雄(2002)『製品アーキテクチャの進化論 : システム複雑性と分断による学習』白桃書房。

小林孝・大矢恵司・丸山等・小林史典(2018)「製品プラットフォームを活用した負荷平準型フロントローディング開発法の提案~家庭用冷蔵庫での適用事例と効果検証~」『設計工学・システム部門講演会講演論文集』28巻,1108。

竹田陽子・青島矢一・延岡健太郎(2004)「3次元CADの普及と製品開発プロセスに及ぼす影響」『技術マネジメント研究』4,1-12頁。

野村淳一・三輪冠奈(2022)「メタバースにおけるデジタルツイン・シミュレーションの可能性」『日本情報経営学会第84回全国大会予稿集』49-52頁。

杉山裕基・森脇幹文・高橋克典(2017)「「魂動」デザイン実現に向けた生産技術の取り組み紹介」『マツダ技報』No.34 70-74頁。

門脇一彦 氏

岡山商科大学経営学部教授

國學院大學経済学部兼任講師

1959年大阪市生まれ。神戸大学経営学研究科博士後期課程、博士(経営学)。ダイキン工業株式会社で空調機開発及び業務改革を実践後、2015年より電子システム事業部でITコンサルタントを担い現在に至る。2021年より現職。経営戦略、技術管理、IT活用、医療サービスマネジメントなどを研究。

お問い合わせ

受付時間 9:00-17:30(土・日・祝除く)

メールマガジン登録

「ダイキン 製造業向けITソリューションNEWS」

イベント情報やものづくりブログなどお客様に役立つ情報をお届けします。

製造業向けITソリューション

製造業向けITソリューション 品質DX支援 QX digital solution

品質DX支援 QX digital solution 建設業務改善ソリューション

建設業務改善ソリューション ビル管理業務支援 DK-CONNECT BM

ビル管理業務支援 DK-CONNECT BM FILDER SiX TOP

FILDER SiX TOP FILDER SiX 電気 TOP

FILDER SiX 電気 TOP Rebro D TOP

Rebro D TOP データ・サイエンス・ソリューション Pipeline Pilot

データ・サイエンス・ソリューション Pipeline Pilot ライフサイエンス向けソフト Discovery Studio

ライフサイエンス向けソフト Discovery Studio マテリアルサイエンス向けソフト Materials Studio

マテリアルサイエンス向けソフト Materials Studio 電子実験ノート

電子実験ノート 総合3DCG 制作ソフトウェア Maya

総合3DCG 制作ソフトウェア Maya 総合3DCG 制作ソフトウェア 3ds Max

総合3DCG 制作ソフトウェア 3ds Max 3Dキャラクタアニメーション制作ソフトウェア MotionBuilder

3Dキャラクタアニメーション制作ソフトウェア MotionBuilder モーションキャプチャーシステム Xsens MVN

モーションキャプチャーシステム Xsens MVN