公開日:2024年5月22日

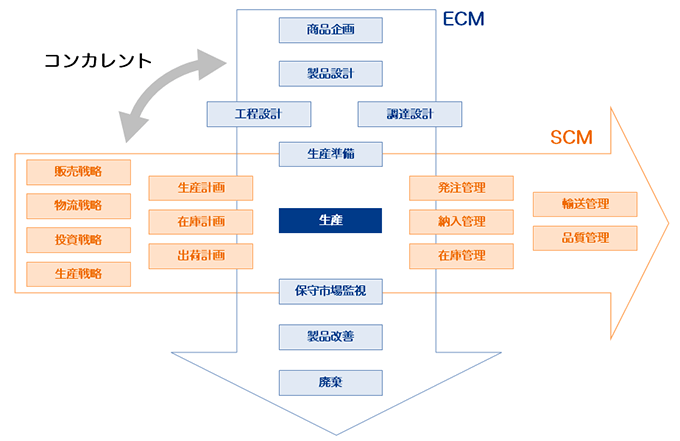

製造業は、二つのバリューチェーンでその企業活動を把握することができます。一つがエンジニアリングチェーン・マネジメント(ECM)で、他方がサプライチェーン・マネジメント(SCM)です。今回の記事からは、ニーズ把握・商品企画・技術開発・設計・生産準備といった、製造業の根幹を形成するECMに注目して、様々な経営革新活動を語ってみたいとおもいます。まずはコンカレント(concurrent:同時並行)な組織活動の実現について、歴史の振り返りから将来展望まで考えてみます。

1. コンカレントエンジニアリングとは?

通常の仕事管理は、インプットに対して仕事(タスク)が実行され、そのアウトプットが次のタスクに引き継がれ、あたかもバケツリレーの様に進みます。各タスクには担当者が割り振られ、そのアウトプットの質を担保する規定(ルール)と管理者を設定することにより、確実に仕事が進行します。この仕事の形が、経済活動下の仕事管理の原型ではないでしょうか。組織論のお話になりますが、官僚制システムや軍隊型組織と呼ばれる、ヒエラルキーの強い組織が自然発生して現在も有効に機能しているのも、このような仕事の本来的な性格に起因しているとおもいます。

しかし、ビジネスシーンの最前線にいる方々にとっては、バケツリレー型の仕事※1は「昔懐かしい響き」と感じる方が多いと思います。例えば、営業が得意先でキツイ要求を受けた場合、すぐに出荷担当や技術担当および上司に電話して、調整(根回し)で何とかするのが手腕の見せ所でしょう。すなわち、色々なタスクが有機的に変化し同時並行で進む即興の協力関係が身近なコンカレントです。

長丁場になるECMで、コンカレントが切望される理由の一つが、仕事の手戻り防止ではないでしょうか。身近な例が、「こんな設計では製造できない」の話です。後工程の考慮不足が原因で、仕事が進行してから問題が発覚する訳で、製造・調達・物流・原価設計などが、その最たる例でしょう。これはECMとSCMのコンカレントの不足であり、図1のイラストの左上の部分で如何にコンカレントを強めるかが、手戻り防止のカギです。ちなみに自動車産業では、サイマルテニアスエンジニアリング(Simultaneous Engineering)の表現が一般的です。Simultaneousは、「同時の起こること」を意味しますので、コンカレントエンジニアリングと同じ意味と理解できます。

後工程を考慮したコンカレントは、手戻り防止といった改善に始まり、開発期間短縮という統合的な業務改革に駒を進めることができます。また、強力なコンカレントが期待できるならば、ECMの過程で生じる様々な変化や外乱、例えば仕様変更や市場変動に対して柔軟な対応も期待できます。コンカレントが可能な組織の構築は、変化に強い組織能力の獲得とも言い換えられます。

- ※1バケツリレーの様な、一つ一つの開発ステージがオーバーラップすることなく、順次バトンタッチされる開発の進め方を、シーケンシャル型の開発プロセスともいいます。

(図1)ECMとSCMでのコンカレントのポイント

2. コンカレントエンジニアリングの歴史的経緯

コンカレントな開発活動に注目が集まったのは、1980年代といわれています。増井・水田(2000)によると、米国では、兵器システムが技術進化により急激に複雑になり、技術文章の量が指数関数的に増加して、設計変更や調達に膨大な工数と時間が必要になりました。そこで、民間国防産業を巻きこんで行われた電子的な情報連携システムの構築が、コンカレントの最初といわれています。1986年のIDA(Institute of Defense Analysis)レポートR-338では、コンカレントエンジニアリングを「製品・システム及びそれに関わる開発製造やサポートを含んだ工程に対して、統合された製品データベースを共用してコンカレントな設計を行おうとするシステマティックなアプローチである。」と定義して、その活動を推進してきました。

米国の場合、コンカレント活動の起点がトップダウン型の電子システムの活用にあり、その成功例として有名なのが、ボーイング社のB777の共同開発事例です。青島(1998)は、この共同開発事例と日本の自動車・家電産業の開発手法を比較して、その特徴を明らかにしました。それによると、前モデルであるB767の開発では、図面の完成度が低い段階から製造を始めたことや、二次元の図面で三次元空間の干渉などを考えたという未成熟な設計手法が要因となり、設計変更やミスによる手戻りが生じました。その反省から、B777では図面の完成度を高めてから製造・組立に移行するために、図面作成段階から3D-CADを多用して、3次元ソリッドモデルをつかって仮想組み立てなどを行い、組立や品質管理に関するコンカレント活動を行う方式を採用しました。共同開発には、日米の多くの企業が参加しています。各社はエンジニアを米国シアトルの設計現場に送り込み、3次元ソリッドモデルを前にして航空機全体と各社担当部分の調整を行い、調整完了後は次の調整タイミングまで各社が自社内で詳細設計を行うことを繰り返し、コンカレントに開発を進めた事例です。本例は、電子システムの能力を最大限活用して開発上流で各パートの調整や問題解決を行い、密な情報共有を実現していた開発といえます。当然ですが、3D-CADで作成されたデジタル情報は、シミュレーションや製造時の加工データに転用されるなど、設計情報の活用面でのコンカレントも向上しました。

日本でのコンカレントの特徴

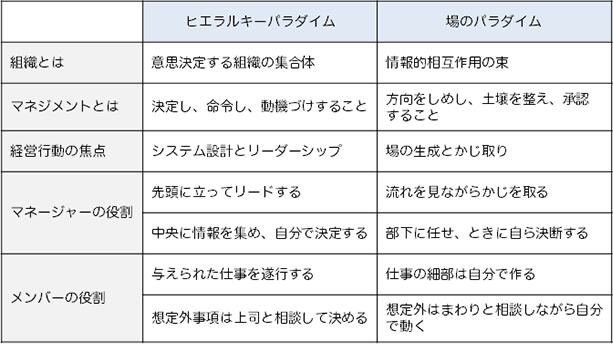

日本の場合、昭和から平成にかけて世界に「ジャパン・アズ・ナンバーワン」といわせた製造業の躍進を支えたのが、企業内と企業間の二つのコンカレントだとおもいます。企業内のコンカレントは、日本語の「協働」がピッタリくるかもしれません。皆がお互い協力しながら、職務範囲や役割を自在に変化させる働き方で、「大部屋主義」がその象徴といえます。例えば、調達・品質管理・技術といった様々な役割の人が大きな部屋に同居して、声を掛ければ直ぐに集まって、「ワイワイ・ガヤガヤ」と知恵を出し合って問題解決するタイプです。機動力が高い運営方法ですが、職務内容の境界が不明確で権限や責任範囲も曖昧となるデメリットを抱えています。しかしながら、日本のメンバーシップ型雇用、すなわち職務を限定せず雇用契約してジョブローテーションしながら長期雇用する方式と相性が良く、OJT型育成や人脈形成といったメリットも評価されてきたといえます。伊丹(1999)は「場のパラダイム」という表現で、職務の規定が明確なジョブ型雇用の多い米国型と、人的パフォーマンスに頼った日本型の比較を行っています(表1)。日本固有の文化や価値観、技術の状況(例:アナログ技術が主)、商品の状況(例:擦り合わせが多い)など複数の要因が関与して、この方法が上手く機能してきたと考えられます。

日本的な企業間コンカレントの代表例が、自動車産業で行われるゲストエンジニア制度です。サプライヤーが組立企業に集まり、席を同じくして商品設計を行い、完成した図面を持ち帰って部品供給する方式です。完成品の設計段階からサプライヤーの持つ部品技術が反映され、開発上流で生産性や原価が作りこまれてゆく方式です。B777の事例と良く似ていますが、一過性のプロジェクト活動でなく、強く粘着した関係が継続的であり、分業の境界線も変化しながら共存繁栄している姿は日本特有の方式といえます。

(表1)ヒエラルキーパラダイムと場のパラダイム

出典:伊丹(1999)115頁(表3-1)より筆者作成

3. コンカレントエンジニアリング実現の手法・進め方

実際にコンカレントな活動を進めるために、どのような取り組みが必要かを考えます。検討の視点として、技術的なアプローチと設計管理的なアプローチの二つが考えられます。前者は、CAD・CAM・CAE・PDMといった電子システムの活用や、品質機能展開(QFD:quality function deployment)といった手法を駆使して、早い段階で抜けもれなく深く検討することの追求です。このアプローチは、コンカレントと相性の良いフロントローディングの議論として次回記事で扱いたいと思います。今回の記事では、後者の設計管理として如何にマネジメントするかを考えます。

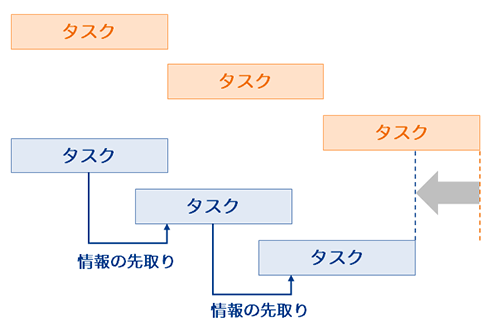

コンカレントの単純な形が、図2のタスクのオーバーラップです。後工程が前工程の状況を見ながら、少し早めにタスクを開始するスタイルで、ビル建設の様にタスクの順番が厳格に決まる仕事のスタイルです。これには、大別して二つの成功要因があると考えます。一つ目が、タスク間の繋がりとタスク間の引継ぎ情報を標準化することです。各タスクの前後関係とアウトプットが明確ならば、当然コンカレントは促進されます。二つ目が、未確定情報を先行して入手できる環境整備です。タスク間の引継ぎ情報が完全に確定するのを待って、次のタスクを始めていてはバケツリレー型です。オーバーラップするためには、前タスクが生成している未確定な情報を事前入手して、リスクを認識しながら後工程を開始する連携が必要です。例えば、書き掛けの図面や仕様書を、書いている途中で見るイメージです。電子的な仕組みや人的な手段(例:打合せ)を駆使しながら、決まっていない情報から次のアクションを仕掛けるような仕事の進め方ができるかがポイントです。

(図2)タスクのオーバーラップと情報収集

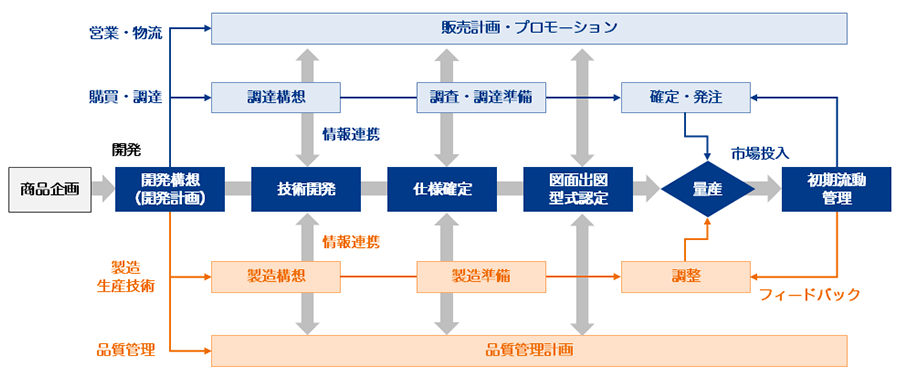

家電や生活関連商品の場合、短期・多品種開発及び大量生産となると、コンカレントの形も少し変わってきます(図3)。商品企画が確定し開発構想が立案された時点で、関係する部門が同時並行に走りだすスタイルで、ラグビー型と呼ばれる開発スタイルが一般的です。新商品といっても、形や構成部品及び原材料などが革新的に変わることは少なく、ある程度ゴールの姿が予測でき、全部門参加の開発が可能と考えます。ポイントは、開発進捗に合わせた、組織間の情報のキャッチボールです。ラグビーボールの様に、情報が組織を横断し、それに合わせて前線が押し出されゴールを目指すイメージです。

ISO9000シリーズが浸透してからは、デザインレビュー(DR)が情報交換の節目を担っている企業が多いと感じます。日々の情報連携が前提にあり、組織横断のQCDの意思決定をDRで実施する方式です。図2の開発スタイルと同様、未確定情報を如何に上手に共有するかが、コンカレント実現の要といえます。

(図3)ダイナミックなコンカレント活動

(図4)ラグビー型開発のイメージ

4. これからのコンカレントエンジニアリング

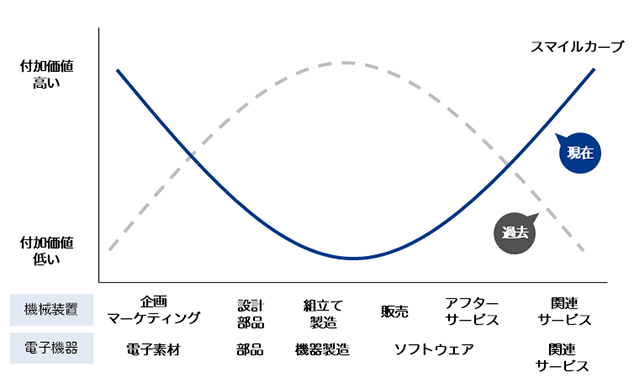

アナログからデジタルへの技術変化、様々な商品のコモディティ化、グローバル分業の進展といった、製造業を取り巻く環境変化は、コンカレントエンジニアリングにも影響を与えています。例えば、ブラウン管から液晶に変化したTVは、大型になって低価格化しました。携帯電話も、ガラケーからスマートフォンに代わり、機能や性能による競争も一段落です。家電製品の多くは設計から製造までアジア諸国で行われ、使用される電子部品は世界中から調達され、完成品が日本や欧米に出荷される時代となりました。スマイルカーブで表現されるように(図5)、モノづくりだけでは高い付加価値が提供できない状況が、様々な分野で生じています。モノづくりに軸足を置いた企業活動から、サービスによる付加価値提供を強く意識した活動への移行が進んでいます。

(図5)付加価値創造の場面

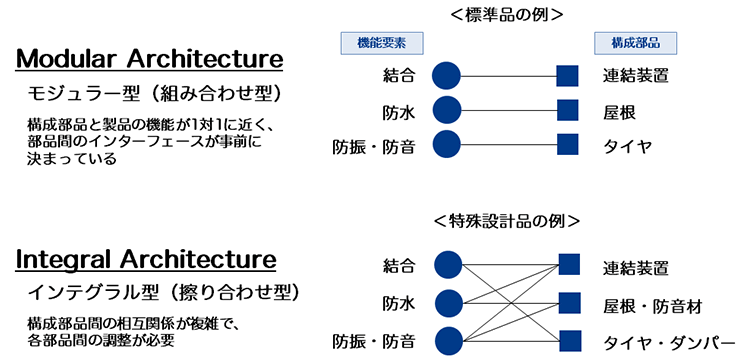

そして、その変化に割り込んで生じているのが、インテグラル(擦り合わせ)型からモジュラー(組み合わせ)型への、アーキテクチャの変化です(図6)。これまでの日本企業の強さは、自動車や家電製品といったインテグラル型商品を、コンカレントを武器に最高の商品に仕上げてきたといえます。しかし近年、これら商品のアーキテクチャに変化が生じています。自動車は、安全や排気ガス制御のため多くの電子制御装置が搭載され、更に内燃機関が電動化すれば、産業間連携とアーキテクチャは大きく変化します。企業内に目を向けると、多品種生産対応・開発工数削減・コストダウンなどの課題解決のために、製品構成のモジュール化が様々な領域で進んでいます。

一方で、労働者の働き方の視点でも考えてみます。コロナ過のリモートワークで顕在化したのが、ジョブ型雇用の議論です。リモートワークの要請時に、仕事の分担が明確な職場と曖昧な職場で、その実践に差異が生じたことは記憶に新しいと思います。メンバーシップ型からジョブ型への転換は、多様性を考慮したダイバーシティ経営の実現にも不可欠で、その要請が高まってきたのが最近の情勢といえます。

これら議論は、「和をもって貴しとなす」人間力に頼った仕事の進め方から、厳格な職務設計を前提とする業務管理への移行を意味します。すなわち、コンカレントの実践環境を、場のパラダイムからヒエラルキーパラダイムにシフトさせる必要性が感じられます。1980年代から米国が実施してきた、日本と異なるコンカレント活動は、現在の強い米国を支えているのかもしれません。

この先の10年、私たちの働き方や業務管理の方法が大きく転換するかもしれません。そのためにも、昭和のコンカレントと決別する、新たな仕組み構築が急務でしょう。

(図6)二つのアーキテクチャ

出典:Ulrich(1995)Fig.2,Fig.3を参考に筆者作成

【参考文献】

Ulrich, K. (1995)“The role of product architecture in the manufacturing firm”,Research Policy, 24(3), pp.419-440.

青島矢一(1998)「「日本型」製品開発プロセスとコンカレント・エンジニアリング : ボーイング777開発プロセスとの比較」一橋論叢120(5),711-735頁。

青木昌彦 (編), 安藤晴彦 (編)(2002)『モジュール化-新しい産業アーキテクチャの本質』東洋経済新報社。

伊丹敬之(1999)『場のマネジメント-経営の新パラダイム』NTT出版。

宇山通(2013)「自動車企業におけるモジュール化の新展開」『経営学論集』24,24-47頁。

経済産業省ホームページ「米国DARPAの研究開発マネジメントのポイント」

野中郁次郎(1990)『知識創造の経営-日本企業のエピステモロジー-』日本経済新聞社。

増井久之・水田浩(2000)「情報社会の進展とデジタル革命」『香川大学経済論叢』73(1) ,27-75頁。

門脇一彦 氏

岡山商科大学経営学部教授

國學院大學経済学部兼任講師

1959年大阪市生まれ。神戸大学経営学研究科博士後期課程、博士(経営学)。ダイキン工業株式会社で空調機開発及び業務改革を実践後、2015年より電子システム事業部でITコンサルタントを担い現在に至る。2021年より現職。経営戦略、技術管理、IT活用、医療サービスマネジメントなどを研究。

お問い合わせ

受付時間 9:00-17:30(土・日・祝除く)

メールマガジン登録

「ダイキン 製造業向けITソリューションNEWS」

イベント情報やものづくりブログなどお客様に役立つ情報をお届けします。

製造業向けITソリューション

製造業向けITソリューション 品質DX支援 QX digital solution

品質DX支援 QX digital solution 建設業務改善ソリューション

建設業務改善ソリューション ビル管理業務支援 DK-CONNECT BM

ビル管理業務支援 DK-CONNECT BM FILDER SiX TOP

FILDER SiX TOP FILDER SiX 電気 TOP

FILDER SiX 電気 TOP Rebro D TOP

Rebro D TOP データ・サイエンス・ソリューション Pipeline Pilot

データ・サイエンス・ソリューション Pipeline Pilot ライフサイエンス向けソフト Discovery Studio

ライフサイエンス向けソフト Discovery Studio マテリアルサイエンス向けソフト Materials Studio

マテリアルサイエンス向けソフト Materials Studio 電子実験ノート

電子実験ノート 総合3DCG 制作ソフトウェア Maya

総合3DCG 制作ソフトウェア Maya 総合3DCG 制作ソフトウェア 3ds Max

総合3DCG 制作ソフトウェア 3ds Max 3Dキャラクタアニメーション制作ソフトウェア MotionBuilder

3Dキャラクタアニメーション制作ソフトウェア MotionBuilder モーションキャプチャーシステム Xsens MVN

モーションキャプチャーシステム Xsens MVN