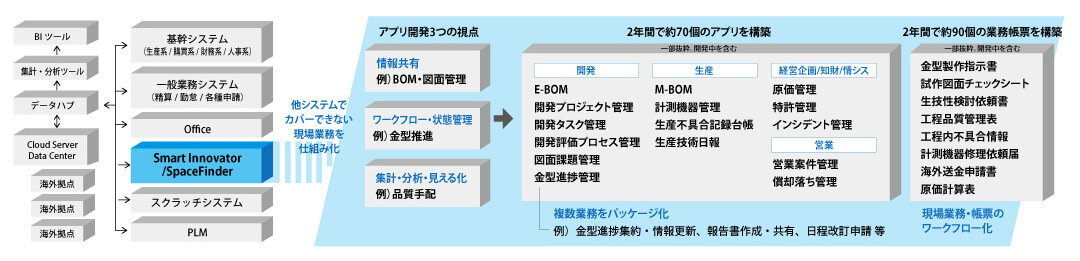

ものづくり業務の情報基盤、そして、既存システムを含めた情報管理・連携のハブとして活用

株式会社エイチワン

ものづくり業務の情報基盤、そして、既存システムを含めた情報管理・連携のハブとしてSmart Innovator・SpaceFinderを活用。2年間で約70個のアプリを構築し、情報活用の効率性・スピード・精度を飛躍的に向上させている。

以下は一部抜粋です。記事全文と運用イメージはこちら!

エイチワンは85年を超えるプレス加工の歴史を有し、自動車の安全性能や環境性能、操作性、快適性に大きく関わる車体フレームの開発・生産をグローバルで展開している。同社は、開発難度の上昇や部品数の増加等を背景に、ものづくり業務における情報管理・活用の変革を推進。Smart Innovator・SpaceFinderを活用し、既存のシステム群や企業文化を壊さず、連携・共有しながら深化していく仕組みを順次開発・展開している。

背景

様々な情報が各部署に散在し、有効活用されていない。付加価値の高い業務に集中できない

事業統括本部

情報システム部

技幹

茂木 俊嗣 氏

茂木氏この取り組みを始めた当時、私は車体開発部に在籍し、CADのバージョンアップを機に、BOM構築に携わるようになりました。当初想定したPLMが高額で二の足を踏んでいたところにSmart Innovator(以下、SI)とSpaceFinder(以下、SF)を知りました。SI・SFなら我々の要望を満たすシステムが1/10の費用で構築できることがわかり、導入を検討するようになったのです。

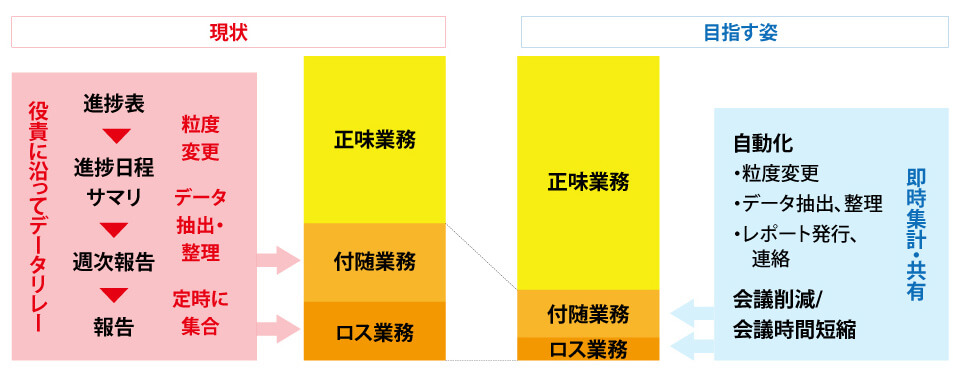

~付加価値のある業務に時間を振り向けたい~

茂木氏システム導入にあたり、社員のPCログを分析したところ、業務時間の約30%がExcel操作に使われていることがわかりました。前工程から後工程にExcelでリレーし、各部署の目的や粒度に合わせて資料を作っていたため、本当に頻繁に転記作業が発生していました。前工程で変更があると後工程でも資料を修正しなければなりません。資料探しにも時間がかかります。情報をデータベース(以下、DB)化すれば様々な粒度やフォーマットに展開できるので、転記や情報更新作業が不要になり、その時間を付加価値のある業務に振り向けることができます。「このような業務構造に変えませんか」という提案を行い、SI・SF導入の決裁を得ることができました。

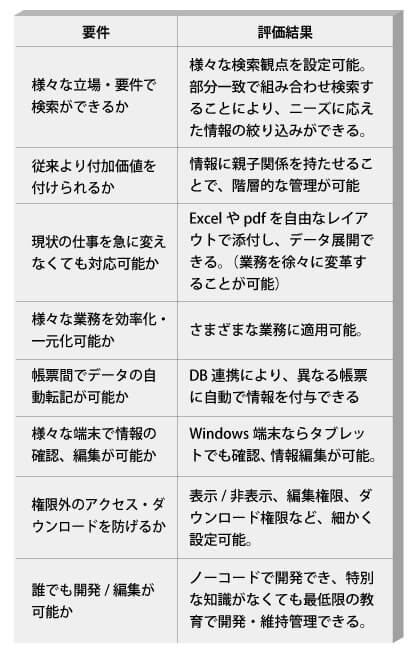

選定理由

日本の製造業の感覚が取り入れられている。ノーコードでありながら、できる幅が広い

茂木氏私はずっと開発畑を歩んできて、海外にも駐在して、システムベンダーと仕事をしたり、ITツールの導入にもかかわってきました。その経験から、ソフトウェアを導入するなら日本のメーカーだと思うようになりました。コスト面もありますが、それよりもむしろ、国産ソフトの方が感覚に合っているし、海外製品と違って我々の要望を聞いてくれるという事が大きな理由です。これと同じ考え方になりますが、ITベンダーが作っているソフトよりも、ダイキンが作っているソフトの方が、製造業的な感覚が入っているはずだし、製造業の気持ちがわかるので、一緒に改善していけるのではないか、というのがSI・SFの選定理由の一つです。

茂木氏DB構造をオープンにしているからこそ、スクラッチ開発している人にも、初心者にも使いやすい。その上で、データを取得したり、DB間をつなぐパーツが備わっているので、内部構造を理解して、自分の思い通りにアプリを構築することができます。他のノーコードツールは、事務的な業務の効率化はできるだろうけれども、複雑なことはできないと判断しました。その点、SI・SFは、ノーコードで開発できる上に、例えばストアドプロシージャなど、より複雑なアプリ開発が行える機能も備わっています。

システム要件とSI・SF の評価結果

~Smart Innovator・SpaceFinderの適用範囲と位置づけ~

茂木氏SI・SFは、ものづくりに関わる業務に広く適用しています。それらの業務、例えば金型進捗管理や設備償却管理など、自社の個別業務に適合して使える市販ソフトはありませんので、どうしてもExcel等を使って手作業で行っているのが実情でした。しかし、そういった業務にこそ重要なデータがころがっています。それらの業務を幅広くシステム化し、様々なデータを吸い上げることで、経営判断や業務の変革に活用したいと考えています。また、事業の海外比率が高い中で、グローバルの情報を正確に把握することが大変重要になっています。既成のシステムで実現するのは難しいので、そこを補うハブとしてSI・SFを位置づけ、海外からデータが入ってきて、それを二次利用できる形で集計・加工するためのコアツールとして活用したいと考えています。

システム構成とSmart Innovator・SpaceFinderの役割

運用状況

2年弱で約70個のアプリを構築。今後も適用業務を増やし、データ蓄積・分析のハブとしても活用したい

茂木氏SI・SFはノーコードツールでありながら、SQL文を記述することで、より高度な開発も可能になっています。私はSQL文の知識はゼロだったのですが、初心者向けの参考書を一冊読んだだけで構築することができました。ダイキンのSEに「基本構文さえわかれば大丈夫」と言われたのですが、実際その通りでした。

~業務を知り、いかにユーザーに寄り添えられるかが、ノーコードツール成功のポイント~

茂木氏今の業務をそのままアプリで構築することは割と簡単だと思いますが、ITを活用して新しい枠組みを作ることができる人はなかなかいません。それができる人材をどれだけ増やせるかが、ノーコードツール成功のキーポイントだと思います。システム部門は業務知識が少ないため、いま困っている課題の解決に終始しがちです。私は長年開発に携わり、プロジェクト推進やマネジメントも経験してきましたので、新しい業務の枠組みをイメージしやすいんだと思います。また、新しい仕組みを定着させるには、ユーザーに寄り添うことが重要だと思います。私は『20%レスポンス』を心掛けていて、20%ぐらい構築できたらユーザーにフィードバックして、方向性が間違っていないか確認するようにしています。その後もフィードバックを続け、何か引っかかる部分があれば、すぐにミーティングを行っています。

~システム開発者視点で見た、SI・SFのうれしさ~

茂木氏状態管理を目的とするアプリの場合、最新の状態に更新する手間がユーザーの負担になりがちですが、ジョブフロー機能を使うことで、データ更新がリアルタイムに行え、更新漏れによるミスリードも無くせるので助かっています。また、既存のシステムからデータを取得して集計・分析に活用できたり、いろいろなシステムのデータとユーザーとのインタフェースを担うハブ的な役割を果たせるのも、SI・SFのいいところだと思います。メール機能は、アラート以外に定時配信でも活用しています。スケジュールに従って一定のタイミングで情報提供するというのは結構効果があるようで、みんな「メールが来るので助かっている」と言っています。

導入効果

検索や転記、報告業務を大幅に軽減。DB化により、粒度や切り口を変えて情報活用が可能に

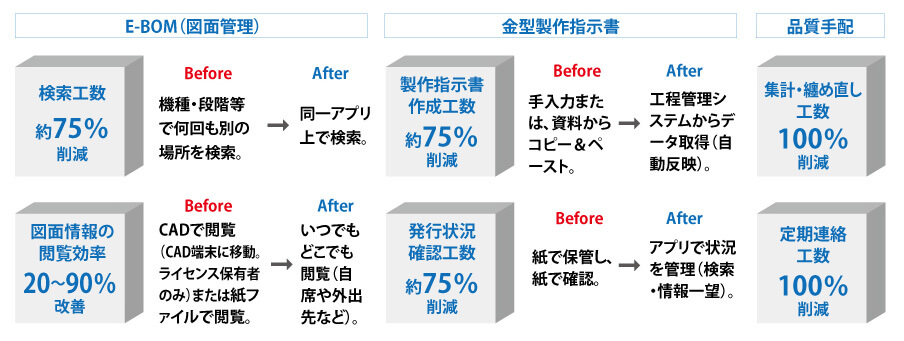

茂木氏DB化したことで、以前のように、いろいろなサーバやフォルダを行ったり来たりしてファイルを探す必要が無くなり、製品図を検索する工数が約75%削減しました。情報を閲覧する場合も、CAD端末や紙図の保管場所に行く必要がなく、自席や会議室、外出先など、見たい場所で閲覧できます。転記作業も大幅に削減できており、金型製作指示書の作成工数は約75%削減しています。また、帳票の発行状況やワークフローの進捗が可視化されるので、金型製作指示書の発行状況確認工数が約75%削減できました。ワークフロー化したことで、紙を届けたりメールを送信する工数も減っています。情報の集計や纏め直し、定期連絡も自動化でき、品質手配については、それらの工数を100%削減できています。

業務効率化実績(一部抜粋)

茂木氏例えば、不具合情報をDB化しておけば、仕向け地や車種、金型メーカー、不具合分類など、様々な切り口で情報を見ることができます。一つのExcelの括りではなく、全体の括りの中で抽出条件変えられるというのがとても素晴らしいと思っています。

活用事例 E-BOM

製品開発にかかわる情報を1カ所に集約し、効率的に活用。情報共有のリードタイムも短縮

車体開発部

部長

金山 純一 氏

金山氏車体フレーム開発は顧客の製品図がベースとなり、その図面に対して製造性やコスト等の検討を行いつつ開発を進めます。開発プロセスの中で重要なイベントがいくつかあり、そのイベントに向けて、顧客と擦り合わせをしたり仕様変更への対応を行い、イベント後には製品図の改訂版が支給されます。以前は、部署毎で自分たちの業務に必要な情報を製品図から拾って資料を作成し、図面改訂の度に変更点を資料に反映していました。また、CADのない部署は図面が見れないため、寸法や材質等を確認したい場合は、他の部署に問い合わせなければならず、問い合わせを受けた部署はCAD端末に移動して調べて回答するなど、非常に効率の悪い仕事をしていました。

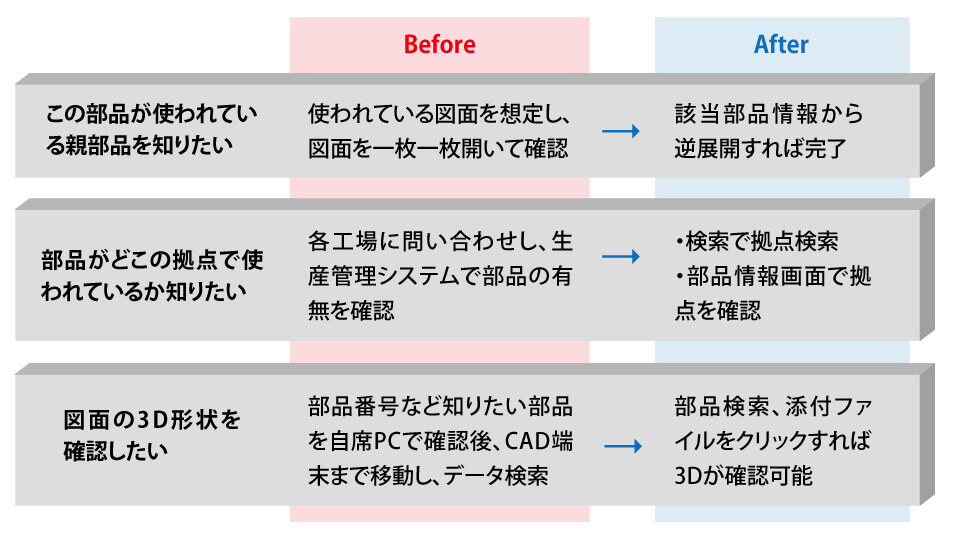

茂木氏E-BOMの第一の目的は、図面情報の共有です。図面情報を探す人の観点は多種多様ですので、できるだけ探し方を限定せずに、様々な角度で探せる様にしています。検索を実行して部品の詳細画面を表示すると、材質や板厚、重量、取扱拠点等の情報や、3DビューワやPDF図面の参照、M-BOMへのリンクなど、部品に関する情報を一通り入手することができます。

金山氏以前は、パーツリストと3DビューワやPDF図面が別々に管理されていたので、うっかり別の部品や更新前の古いデータを見てしまう危険がありました。それが原因で手戻りになることもありましたので、一つの画面に情報が集約されたことは、ミスを減らす上でも効果的だと思います。

~図面共有のリードタイムを短縮~

茂木氏製品図は1車種あたり100点を超え、それらが週単位のスパンで何回かに分かれて顧客から支給されます。従来は、図面が一通り揃ってからパーツリストを作成し、関連部署に配布していました。そのため、1つ1つの図面をタイムリーに共有できず、部署によっては仕事が停滞するような状況になっていて、我々の部署に問い合わせが入ることもありました。今は1つ1つ製品図が出たタイミングでE-BOMに登録していますので、図面共有のリードタイムが大幅に短縮しています。製品図が更新された場合は、その情報整理にも時間がかかっていたのですが、今は半分の人員で対応できています。

~仕様変更依頼に対する検討・確認のリードタイムを短縮~

金山氏開発が進む過程で、顧客から仕様変更を打診される場合があります。例えば、「ここに部品を追加したいが対応できるか、コストはどのくらい上がるか」「ここに穴が追加になるが金型は新規作成になってしまうか」というような内容で、開発プロセスの後ろになればなるほど変更は多くなります。顧客に回答するために、各部署から対応方法やコスト変動等の見解を収集するのですが、そのフローをSFの帳票で実施しています。以前は、窓口部署を設けて管理表を作成し、確認書を配布、回答を収集して、各部署から回答されたPDFを並べて見比べていました。今は、各部署の回答結果が一覧で見れますし、他部署の回答をお互いに共有できるので、対応方法の検討が効率化しています。

~逆展開:部品採用実績の調査時間を短縮~

金山氏新規のナットを1つ付けるだけでも溶接設備が必要になり、数百万円のコスト増になる場合もあります。新規の部材が増えると品質面でも注意が必要になるので、同じような部材は極力増やしたくありません。そこで、過去に実績のある部品を検索するのですが、その際に逆展開機能を活用することで、どの工場でどの親部品に使われているかを簡単に確認することができます。過去に実績があっても、生産国が違ったり、工場によっては設備や治工具が対応していない場合がありますので、生産拠点や工程等も加味して判断する必要があります。以前は、顧客まで出向いて調べたり、社内の各部署に聞きまわっていたのですが、そういった対応が不要になり、業務が効率化しています。

E-BOM構築により、情報共有や2次検索工数の効率化を実現

~M-BOMとの連携~

金山氏同じ部品でも生産拠点によって工場のレイアウトや要件が違う場合があるので、設計段階でそういった情報を確認する必要があります。また、部品のオーダーは生産管理システムで管理している部品番号で行わなければなりません。このような場合、以前は生産管理システムの端末まで行って煩雑な操作を行って調べたり、生産管理システムのアカウントを持っていない人は担当部署に確認したりしていましたが、今は自席PCで簡単に確認できますので、情報確認スピードは格段に上がっていますし、部品オーダーに繋がる情報を即座に得る事ができます。

茂木氏生産管理システムに登録するための情報をまとめて、承認が完了すると、データをM-BOMのツリー構造に成形して、生産管理システムを定時更新する仕組みも作成を予定しています。

活用事例 金型進捗管理

金型進捗情報を高い精度で可視化することで、間接業務・ロス業務を削減し、本来業務に注力

金型製造部

部長

岩田 満博 氏

岩田氏金型開発は工程企画からスタートして、金型設計図面を作成し、金型製作工程に入っていきます。金型製作は、約7割を金型メーカーに外注し、残りを内製しています。それらの進捗を管理し、作成した金型で試打を実施、評価を行って生産に引き渡すまでが我々の仕事です。通常は4回加工して一つの部品を製造するので、一つの部品に対して金型が4つ必要。1車種あたり、約200日~270日間で300型程度の金型を製作します。その間に顧客との間で大きなイベントが数回あり、そこに合わせてスケジュールを立ててプロジェクトを進めています。

~金型製作の難度が上がり、進捗管理がより重要に。

工数をかけず高精度の情報を入手したい~

金型製造部

金型推進課 指導員

小池 迪瑠 氏

小池氏金型部門は3拠点にあり、各拠点のファイルサーバに、機種や課、係毎のフォルダに分けて、部品番号、名前、材料、性能精度、充当機、工程数等の情報を保存していました。日程表は本社のサーバに保存し、そこに実績を入力していました。ですので、あちこちに情報を探しに行かなければならないのが大変でしたし、誰かがファイルを開いていると更新できない、もしくは誰も更新しないということが起きていて、なかなか皆が同じ情報を効率よく共有して使うことができませんでした。

岩田氏部品の難度が上がり、金型製作にかかる時間が大幅に増加しています。一例として、近年顕著になっている超ハイテンション材の増加があります。強度の高い材料を使うことで車体を軽量化でき、燃費も向上できるのですが、強度が高いと跳ね返りも大きくなります。そのため、金型自体の強度を高めなければならず、設計の難度が上がっています。さらに、試打をして精度を上げていくまでに時間がかかるようになっているため、設計から金型製作までのプロセスで遅れが生じないように進捗を管理し、課題を早期に発見しなければなりません。しかし、以前はタイムリーな状態管理がすごく難しかった。何社もの金型メーカーや内製案件の進捗を入手して管理表に転記するので、入力したつもりで入力していなかったり、入力が間違っていたりしました。また、品質確認のエビデンスは用途毎に別フォルダで管理。そのため、情報精度を良くしようとすると打合せが増え、すべての案件を確認しようとすると大変な時間がかかります。その割に、進捗や課題の有無を確認するだけなので、付加価値は低い。このような状況をトータルで改善したいというのが、システム化を検討し始めた背景になります。

~運用開始後も日々改善。システム内製化のメリットを実感~

茂木氏各拠点の金型推進課(外注担当)と金型製作課(内製担当)がメインユーザーで、上流工程の金型設計課と下流工程の生産技術部門、さらに管理、品質部門を含めた約150名が使用しています。システム構築は小池と私が担当し、2024年4月に運用を開始しました。

小池氏今も毎日システム改善についてやり取りしています。実際に使っていくと、ユーザーからも「もっとこうしたい」という意見が出てきます。

岩田氏仲間内で作ってもらうのはすごくやりやすいですね。困り事もすぐ聞いて対応してくれます。ここにきて急に意見も多くなってきていて、いい方向に進んでいると思っています。溶接部門でもこの仕組みを展開する予定です。

~情報一元管理とDB化による業務改善効果~

岩田氏システム化の狙いとして、一元管理にはこだわりました。全ての情報をここから見にいけて、最新の情報を確実に入手できます。一元化されていない状況で製品図を見に行った時に、どれが最新なのかはナンバリング等をみなければわかりませんし、見間違いも生じます。一元化されシンプルに管理できるようにDB化することで、ミスがなくなり精度も向上。今まで無駄にかかっていた工数を削減して、本来業務である金型の評価や品質チェックに時間をかけられるようになります。生産効率や良品率を改善するために課題を抽出して次機種にフィードバックする取り組みを行っているのですが、後々担当者が変わってもここを見に行けばすべての情報を確認することができます。金型メーカーに出向いて出来栄えを確認する時に、「この部分の公差はいくつだった?」というように図面や品質基準書を確認しなければならない場面がありますが、資料を持ち歩かなくても、このアプリを開いてすぐに確認できるようになっているので、効率が全然違います。

茂木氏毎週月曜朝に、金型進捗表を関係者に定時配信しています。進捗に遅延が発生している場合は、遅延のレベルに応じて配信先が自動変更されます。部品単位で何日遅れているということが周知されることで、フォローへの動きがより活性化しているように感じます。

小池氏レポート作成にかかる時間が半分以下になっています。以前は元情報を加工して進捗表や資料を週単位で作成していたのですが、今はSIの画面を報告の場で見せて、状況説明するだけになっています。

岩田氏以前は、Excelでの報告に対して、事実が抜け落ちていないか心配で、細部まできっちりチェックしていました。今は情報の精度が高いことが信用されるので、管理画面を見て遅れがなければそれでOKという様になっています。以前のような確認のための工数や時間が不要になっているのも、DB化の効果として大きいと思います。

茂木氏材料寸法は収益管理上、非常に重要です。従来は部品毎に情報を登録しなければならなかったので、レポート画面から一括入力できるように効率化しています。実績も入力し、差異を自動計算させることも可能です。また、進捗が遅れている案件だけを抽出するレポートも作成しています。日程に遅れが出ると、自動的にこのリストに入ってきますので、「これ一日遅れている」ということが全員で共有できます。このようなレポートをさらに充実させ、より使いやすくしていきたいと思っています。

茂木氏日程の当初計画は、スクラッチ開発した金型工程管理システムからデータを読み込んでいます。しかし、顧客側で設計変更が入るなど、実態と乖離してしまう場合があるので、改訂日程を設定して進捗を管理しています。日程を改訂する場合は、『金型日程改訂申請』を起票し、理由と改訂日程を記載して承認フローを回します。改訂が承認されると、データが反映されます。

岩田氏日程改訂の承認プロセスは、今回のシステム化を機に新設しました。自分たちの実力を知るためにも、日程に対する実績をきちんと把握する必要があります。そのため、所定の手続きを踏まなければ改定できない仕組みになっています。

今後の展望

コスト管理、評価管理を強化。そして、情報の分析・可視化やグローバル展開など、更なる挑戦は続く

茂木氏QCDの観点で見た場合、QとDは管理ができていますが、Cの情報については、集約して提示できていませんので、今後は基幹システムと連携しつつ、仕組みを構築していく予定です。また、起票された帳票については進捗が見えるのですが、必要な帳票がすべて起票され、完了しているかどうかについては管理していないので、今後の課題だと思っています。さらに、評価についての管理も強化したいと考えています。例えば、進捗の予/実がどうだったのか、不具合が多かったのか少なかったのか、コストが予算に収まったのか超えたのか、というようなことがすぐにサマリーできるようなれば、自分たちの弱点がわかるようになると思っています。

| 本社 | 埼玉県さいたま市大宮区桜木町一丁目11番地5 KSビル7F |

|---|---|

| 資本金 | 43億6,693万円 |

| 設立 | 1939年(昭和14年)4月23日 |

| 従業員 | 連結:6,178名 単体:1,227名(2024年3月31日時点) |

| 事業内容 | 前身の株式会社ヒラタと株式会社本郷の2つの創業の精神と2社の強みを融合し、顧客ニーズに応えながら、車体フレームを通じてクルマ社会に貢献。前身の2社と合わせて85年を超える歴史をもち、数多くの金属加工製品を世の中に送り出してきた。現在、自動車の安全性能や環境性能、操作性、快適性に大きく関わる車体フレームの開発・生産を主力事業とし、国内のみならず世界にネットワークを広げ、グローバルな供給体制を確立している。 |

前橋工場

商品開発センター

取材日:2024年4月22日、23日

- ※記載されている製品名、会社名は各社の商標もしくは登録商標です。

お問い合わせ

受付時間 9:00-17:30(土・日・祝除く)

メールマガジン登録

「ダイキン 製造業向けITソリューションNEWS」

イベント情報やものづくりブログなどお客様に役立つ情報をお届けします。

製造業向けITソリューション

製造業向けITソリューション 品質DX支援 QX digital solution

品質DX支援 QX digital solution 建設業務改善ソリューション

建設業務改善ソリューション ビル管理業務支援 DK-CONNECT BM

ビル管理業務支援 DK-CONNECT BM FILDER SiX TOP

FILDER SiX TOP FILDER SiX 電気 TOP

FILDER SiX 電気 TOP Rebro D TOP

Rebro D TOP データ・サイエンス・ソリューション Pipeline Pilot

データ・サイエンス・ソリューション Pipeline Pilot ライフサイエンス向けソフト Discovery Studio

ライフサイエンス向けソフト Discovery Studio マテリアルサイエンス向けソフト Materials Studio

マテリアルサイエンス向けソフト Materials Studio 電子実験ノート

電子実験ノート 総合3DCG 制作ソフトウェア Maya

総合3DCG 制作ソフトウェア Maya 総合3DCG 制作ソフトウェア 3ds Max

総合3DCG 制作ソフトウェア 3ds Max 3Dキャラクタアニメーション制作ソフトウェア MotionBuilder

3Dキャラクタアニメーション制作ソフトウェア MotionBuilder モーションキャプチャーシステム Xsens MVN

モーションキャプチャーシステム Xsens MVN