ISO/TS16949に準拠した開発進捗の抜け漏れ防止と情報共有化が定着

セントラル硝子株式会社

松阪工場

ISO/TS16949に準拠した開発の進捗状況が容易に見えることで、抜け漏れ防止と情報共有化の様々なアクションが定着。SpaceFinderの運用開始以降、帳票作成の期限遵守が進むとともに、設計開発に起因した品質的な問題も発生していません。

以下は一部抜粋です。記事全文と運用イメージはこちら!

自動車部品メーカーは、ISO/TS16949並びに自動車メーカーの要求事項を満たしたものづくりが求められる。自動車用ガラスの設計開発から製造を行っているセントラル硝子もその要求に従い、早くから組織を横断したチーム(以下、横断チーム)を編成して、開発運営を行ってきた。しかし、進捗遅れや帳票作成の抜け漏れが解消せず、担当者間の情報共有不足による不具合や作業時間のロスが発生していた。2009年10月、これらの問題を解決すべく、開発運営の体系化と情報の集約・共有化に着手。その情報インフラとして導入されたのがSpaceFinderである。

導入前の問題点

進捗状況がタイムリーに把握しづらく、抜け漏れと情報共有不足により不具合や作業ロスが発生

松阪工場 硝子加工部

加工技術グループ長

末冨 丞治 氏

末冨氏開発進捗については、車種毎に台帳を作り、大日程の進捗は事務所の壁に紙で貼り出し、詳細な進捗は月次でチェックしていました。しかし、このやり方では進捗の遅れをタイムリーに認識できず、上位職が状況に応じて業務を振り分けるといった対応が十分にできませんでした。

松阪工場 硝子加工部

加工技術グループ 副技師

奥田 克治 氏

奥田氏作成した帳票やデータはファイルサーバーで管理していましたが、分類の仕方が横断チームそれぞれのリーダー任せで統一されていなかったため、作成すべき帳票が漏れなく登録されているかを把握することは困難でした。また、過去の帳票検索に時間がかり、十分に活用することができませんでした。

末冨氏設計開発に起因する不具合の現象は様々ですが、根本原因に遡ると、情報の共有不足によるものばかりでした。そういった不具合を抑えることで、納期を調整して再生産でカバーしたり、最新の内容で帳票が作成されていなかったために作り直したりといった作業時間のロスをなくし、本来やるべき仕事に時間を使えるようにしたかったのです。

末冨氏このような改善を進めるにあたって、それまで関連部署をまたがって紙書類で流れていた多種多様な電子帳票類の作成/承認状況を一元管理・見える化できるシステムが必要だと感じました。ちょうどその様な時にSpaceFinderを紹介されたのです。

選定・立ち上げ

運用しながら改善できる柔軟性が、短期立ち上げと運用定着に貢献

末冨氏自社で一からシステムを開発することも検討しましたが、開発に先立って我々の業務を理解してもらう必要があり、その部分でリードタイムがかかってしまいます。また、変更を加えようとすると一から作り直しになる場合がありますが、我々も試行錯誤するので、最初からシステムの仕様を決め込むには難しいものがあります。その点、SpaceFinderはものづくりを理解して開発されており、当社に使いやすく設定変更できるので、運用をしながらより理想に近い姿にもっていけるというところが、コスト面と合わせて大きな魅力でした。

松阪工場 硝子加工部

加工技術グループ

渡部 薫 氏

渡部氏顧客から帳票の追加等を要望される事もありますが、その際に、システムの変更に何ヶ月も待つようでは使い物になりません。また、運用を開始してからも、この機能はこう動かした方がいいんじゃないか、といったところが出てきましたし、ユーザーからも変更要望が出されました。その対応でダイキン工業のサポートに相談を何回か繰り返しましたが、すぐ対応してもらえ、タイムロスなく運用が行えました。

運用状況と導入効果

期限遵守が進み、抜け漏れ防止と情報共有化で設計開発に起因する品質問題がゼロ化

松阪工場 硝子加工部

加工技術グループ 技師

藤井 健司 氏

藤井氏現在、工場長、硝子加工部、品質管理部がSpaceFinderを活用しており、営業部門と管理部へも本年10月より運用を開始する予定です。新規開発にはすべてSpaceFinderが適用されています。

アラートメールが、開発進捗の共有化と期限遵守に効果を発揮

渡部氏以前は、お客様に提出する資料以外は期限がなかなか守れていませんでしたし、それが担当者と横断チームのリーダーの間でしか見えていませんでした。しかし、関係者にアラートメールが配信されることで、誰がどの車種のどの帳票を担当しているのかが見えるようになりました。その結果、上位職が進捗状況を把握して、事前に帳票作成を促したり、他に急ぎの仕事がある場合は他の人に替わってもらうという部署もでてきました。これは、以前にはなかった動きです。

末冨氏さらに、関連部署との連携も含めて帳票作成にどのくらい工数がかかり、どういうやり難さがあるのかということが、SpaceFinderを使うことでよく見えてきました。他部署に作業を依頼しなければならない帳票は、自分だけでは完結できないので、期限遵守が難しい場合があります。そういった場合に、督促してもなかなか聞いてもらえないという相談が入ったり、逆に、データ取得だけなら他の部署に依頼する、というように、部署の枠を超えて期限を遵守しようという動きも出てきました。

奥田氏運用を始めた頃は、開発車種・部位の作業が重なると100件を超える「事前」、「当日」のアラートメールが配信され、今後、対応していけるか不安になりました。実際にお客様に提出する帳票ではありませんが「遅延」のアラートメールが発生しました。

渡部氏その後、期限遵守の意識が高まり「遅延」のアラートメールは当初に比べかなり減りました。アラートメールの「遅延」配信数は運用開始時と比べると半分以下に減少しています。

末冨氏開発の車種、部位はかなりの数になるので、進捗を管理する側もすべてタイムリーにコントロールしきれない可能性もあります。そこを自動化できるということは、管理の抜け漏れ防止という点でも非常に有効だと思います。また、これまで人手で確認していた手間が省け、業務省力化にもつながっています。

抜け漏れ防止による品質改善効果

渡部氏作成すべき帳票と期限をあらかじめ明確にすることで、帳票作成の抜け漏れはなくなりました。以前は、他の業務が忙しくてできない、というのが言い訳になっていた面がありますが、そのような話も聞かれなくなりました。

末冨氏また、例えば、確認依頼書により作成した帳票を確認し、懸念事項がある場合は、次に何をしなければならないかをコメントするようにしています。これにより、作業の抜け漏れを防止でき、チェックもしやすくなりました。

渡部氏SpaceFinderを導入してから今現在まで、設計開発に起因する品質的な問題は発生していません。これはSpaceFinderの効果だと思います。

さらに、開発車毎に作成するFMEAにおいても横断チームにより表現やランク付けが異なるなど、統一されていない面があったが、一元化し共有されている。

渡部氏ガラス製品は車種による機能、仕様はそれほど変わらないのですが、作成するFMEAは横断チームにより表現が異なり統一されていませんでした。そこでSpaceFinder導入を機会にFMEAをマスター化して運用することにしました。

SpaceFinder活用で情報共有化が促進。その効果はデザインレビュー(以下、DR)にも表れている。

デザインレビューの活性化・効率化

DR時にSpaceFinder画面をプロジェクタで映すことで、ペーパーレス化と準備工数の削減が実現できた。さらに、帳票の内容を電子データで詳細に確認できるようになり、レビューが大幅に活性化したという。

渡部氏以前は、1回のDRで資料のコピーを何百枚もとらなければならず、コピー数を削減し複数人で閲覧するようにしたこともあり、次第に余分な資料が見られなくなっていきました。今はSpaceFinderの画面をプロジェクタで映すことで、ペーパーレス化を実現していますし、PCを用意するだけなので準備作業も大幅に軽減されました。

藤井氏紙帳票では見難いところがありますが、デジタルデータを大きなスクリーンに投影することで、詳細に説明ができます。画面もWindowsのエクスプローラと違って一覧画面から次々と帳票を開くことができるので、非常にスムーズにDRが進んでいます。

マネジメントレビューに対する準備時間も短縮できた。

渡部氏従来は、作成した帳票の確認は紙書類で行っていました。開発フェーズを移行するためには、必要な帳票を揃えてトップの承認を得なければなりませんが、開発点数が多い車種の場合、帳票をまとめるだけでも多大な時間を要していました。現在は、SpaceFinder上で電子承認を行っています。帳票はあらかじめSpaceFinderに登録されているため、準備時間は大幅に短縮できました。

| 本社 | 東京都千代田区神田錦町3-7-1 興和一橋ビル |

|---|---|

| 松阪工場 | 三重県松阪市大口町1521-2 |

| 資本金 | 18,168百万円 |

| 従業員 | 連結:4,189人 単体:1,798人(2010年3月末) |

| 事業内容 | ソーダ製品の生産販売からガラス事業に進出、そしてファインケミカル事業へと展開。ガラス事業では、建築用、自動車用、電子産業用分野等に裾野を拡げ、化成品事業では、既存の化学品、肥料、ガラス繊維分野の他、近年では独自のフッ素技術をベースにファインケミカル分野に注力。医農薬原薬・中間体、電子材料、精密ガス等にも展開し、大きな成果を上げている。 |

取材日:2010年8月30日

- ※記載されている製品名、会社名は各社の商標もしくは登録商標です。

お問い合わせ

受付時間 9:00-17:30(土・日・祝除く)

メールマガジン登録

「ダイキン 製造業向けITソリューションNEWS」

イベント情報やものづくりブログなどお客様に役立つ情報をお届けします。

製造業向けITソリューション

製造業向けITソリューション 品質DX支援 QX digital solution

品質DX支援 QX digital solution 建設業務改善ソリューション

建設業務改善ソリューション ビル管理業務支援 DK-CONNECT BM

ビル管理業務支援 DK-CONNECT BM FILDER SiX TOP

FILDER SiX TOP FILDER SiX 電気 TOP

FILDER SiX 電気 TOP Rebro D TOP

Rebro D TOP 実験記録をデータベース化 ParsleyLab

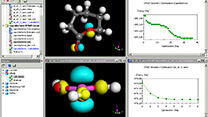

実験記録をデータベース化 ParsleyLab マテリアルサイエンス向けソフト Materials Studio

マテリアルサイエンス向けソフト Materials Studio 熱力学物性予測ソフトウェア COSMO

熱力学物性予測ソフトウェア COSMO 電子実験ノート

電子実験ノート 総合3DCG 制作ソフトウェア Maya

総合3DCG 制作ソフトウェア Maya 総合3DCG 制作ソフトウェア 3ds Max

総合3DCG 制作ソフトウェア 3ds Max 3Dキャラクタアニメーション制作ソフトウェア MotionBuilder

3Dキャラクタアニメーション制作ソフトウェア MotionBuilder モーションキャプチャーシステム Xsens MVN

モーションキャプチャーシステム Xsens MVN![セントラル硝子株式会社[松阪工場]様事例](/manufacture/pict/user_cgco_pic_leaflet.png)